はじめに

制御盤の設計を始める際、最初に直面する選択肢の一つがスイッチの動作形式です。私たち電気設備設計者が関わる、受変電設備設計や産業用制御設計の現場において、スイッチの選定は単なる部品選び以上の重要な意味を持ちます。産業プラント設計において、これら二つの使い分けには明確な原則が存在します。それが「動作(運転/停止)はモーメンタリで行い、状態(モード選択)はオルタネートで行う」という原則です。この原則を無視して設計を行うと、システムの柔軟性が失われるだけでなく、重大な事故を招く引き金にもなりかねません。

本記事では、これら二つの物理的な違いだけでなく、産業現場で選ばれる具体的なスイッチ型番や、初心者ソフト設計者が陥りやすいスキャン順序の罠とその回避策について詳しく解説します。

モーメンタリとオルタネートの使い分けが設計の質を決める

モーメンタリスイッチは、指を離せば内蔵されたスプリングの力で強制的に元の位置へ戻る「自動復帰型」であり、主に運転開始や停止のトリガーとして利用されます。一方、オルタネートスイッチは、一度操作すると指を離してもその状態が維持される「保持型」の構造を持っています。

産業プラントにおいては、下図のように、モーメンタリの場合は「ステッキ型」や「くちばし型」の操作スイッチが多いでしょうか。もしくは、最も単純な「押釦(おしぼたん)」の場合もあります。押釦の場合には、動作状態が分かりやすいように、ボタン自体が照光するタイプも広く見られます。ちなみに、運転は赤色、停止は緑色が一般的です。

一方のオルタネートの場合は、「レバー形」や「矢形」が多い印象です。また、専用の鍵を入れなければ捻回ができない「キー付」も存在しており、運用者による誤操作を徹底的に防止してくれる製品も存在します。ちなみに、オルタネートタイプでも照光式のものはありますが、T係長は個人的には見辛いので、あまり使用したいとは考えていません。普通に銘板やテプラで選択状態が分かる方が好みです。

スポンサーリンク

産業プラントで選ばれる標準的な型式と選定基準

実際の設計現場で「デファクトスタンダード」として君臨している製品を具体的に見ていきましょう。プッシュボタン(モーメンタリ)であれば、アイデック(IDEC)のφ30 TWNシリーズや、オムロンのA30NSシリーズがその代表格でしょう。これらは堅牢な金属ベゼルや、軍手をしたままでも押しやすい大型のボタン形状を備えており、過酷な環境下でも50万回以上(電気的寿命)の開閉に耐えうる信頼性を誇ります。T係長の年齢だと、22Φ品は現場ではすごく小さく感じてしまいます。年ですかね。

一方、モード切替に欠かせないセレクタスイッチ(保持形)としては、アイデックのASNシリーズやオムロンのA30NWシリーズに出会うことが多いです。これらは2ノッチ(左・右)や3ノッチ(左・中・右)のレバー構造を持ち、カチッという明確な手応えとともに、物理的にその位置に固定されるのが特徴です。現場の盤面を見れば、レバーが「手動」を指しているのか「自動」を指しているのかが遠目にも一目で判断できるため、安全管理の観点から非常に重要な役割を担っています。

なぜ電源操作にオルタネートを避けるのか

前述の通り、産業プラント設計においては「動作(運転/停止)はモーメンタリで行い、状態(モード選択)はオルタネートで行う」というのが原則です。電気設備設計者が負荷の運転や停止などの操作にオルタネート方式の押釦を避ける最大の理由は、異常時の安全性にあります。例えば、オルタネートスイッチが「運転」の状態で保持されているときに、現場の非常停止回路が作動して主電源が遮断されたと仮定しましょう。その後、現場の安全が確認され、非常停止を解除した瞬間、物理的にONのまま固定されているスイッチが原因で、機械が予期せず再始動してしまうリスクがあるのです。

上述の危険が発生するおそれがあるため、運転/停止などの操作にはモーメンタリスイッチを用いるのが大前提なのです。より安全性や確実性を求めるような場合には、「二か所から同時に運転スイッチを押す」や「フットスイッチを入れた状態で運転スイッチを押す」などの操作を追加する場合もありますね。

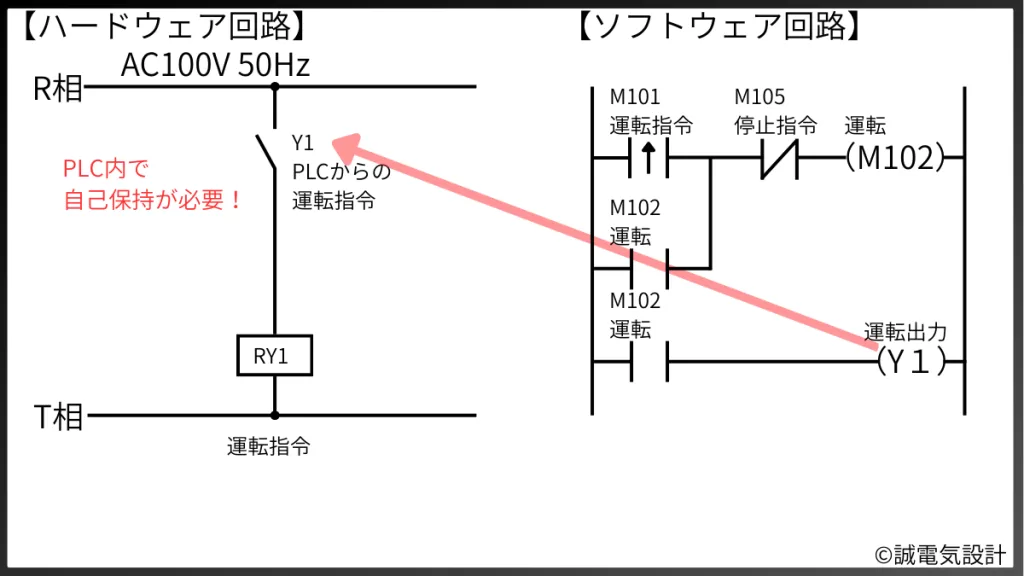

基本的には下記の記事で紹介したような自己保持回路を組みますので、電源遮断時や非常停止時からの復帰時は自己保持は必ず外れ、再度運転操作が必要な状態になっています。また、後述するソフト的な自己保持回路を組む場合でも、異常時には自己保持がリセットされる回路とするなるため、復旧時には改めて人間が「開始」ボタンを押さない限り動き出すことはありません。この「意図しない再起動の防止」こそが、産業用設計におけるリスクアセスメントの基本です。

ソフト設計における「スキャン順序」の罠と失敗例

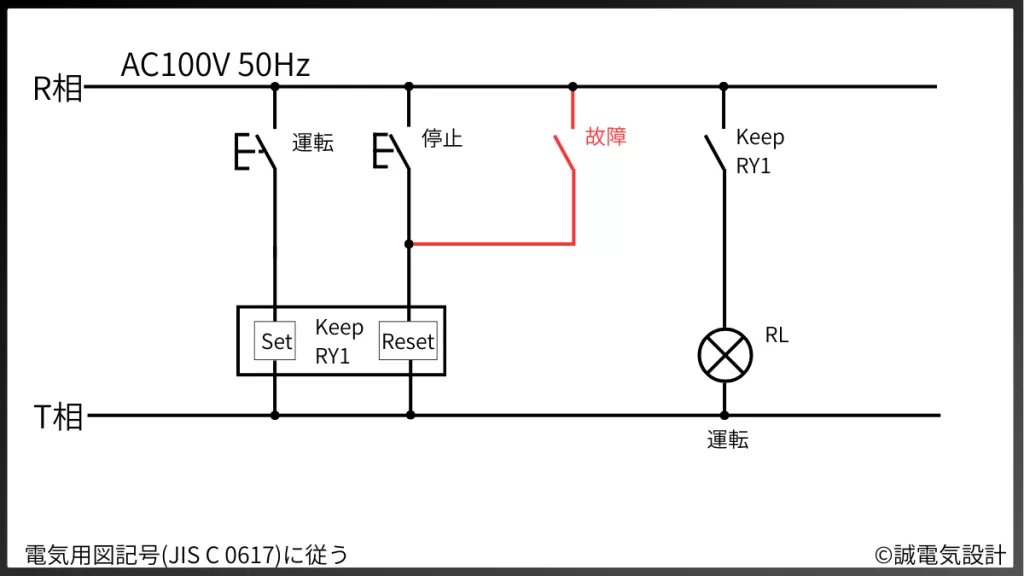

ハードウェアにモーメンタリスイッチを採用したならば、その一瞬の信号を「維持」するロジックをソフトウェア(PLC等)側で組む必要があります(もちろんハードウェア側で保持することもありますが)。下図の右側のソフトからの指令回路です。ここで多くのハード設計者や初心者が誤ってしまうのが、PLC特有の「スキャン」という概念と、命令の記述順序による失敗です。

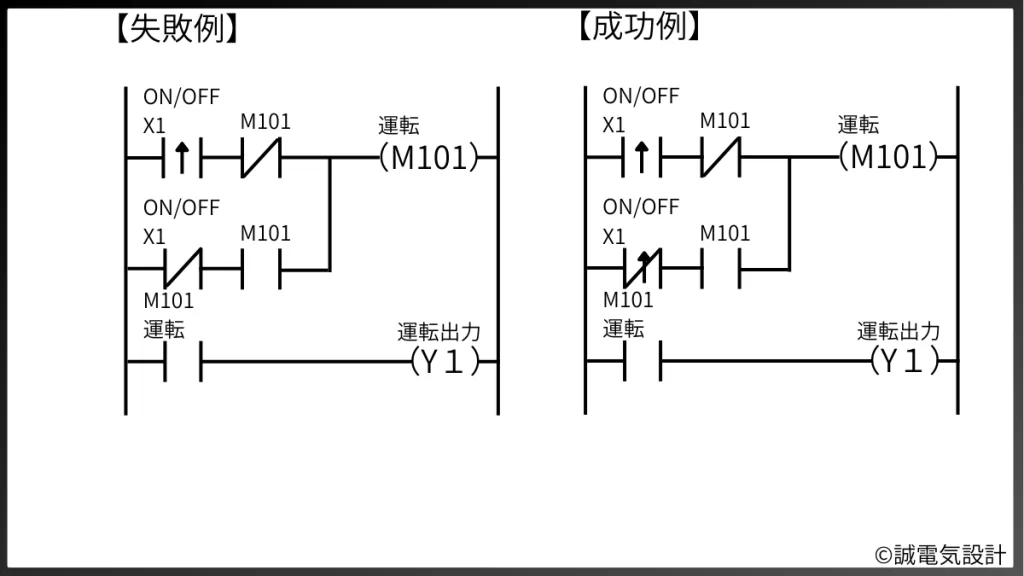

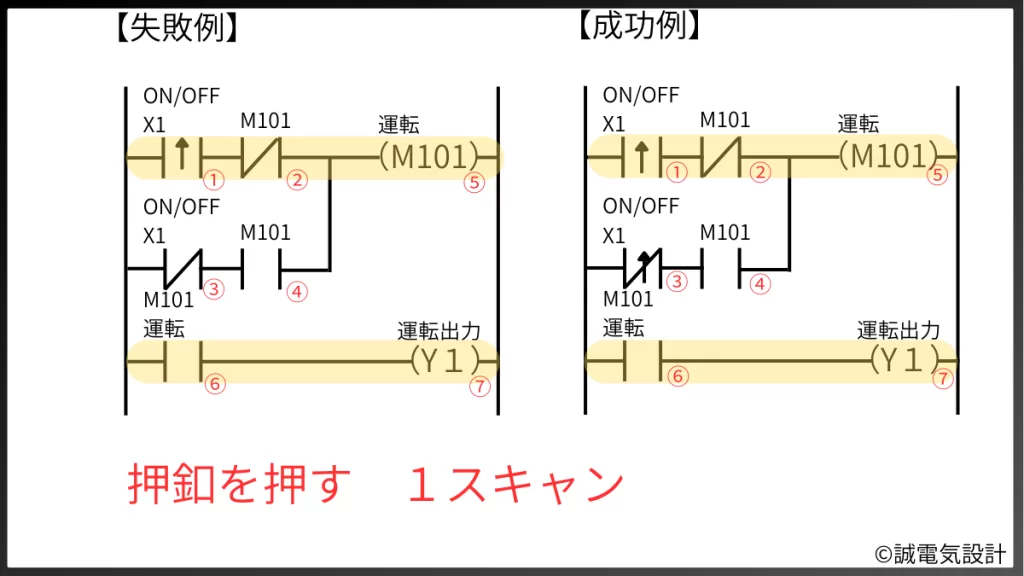

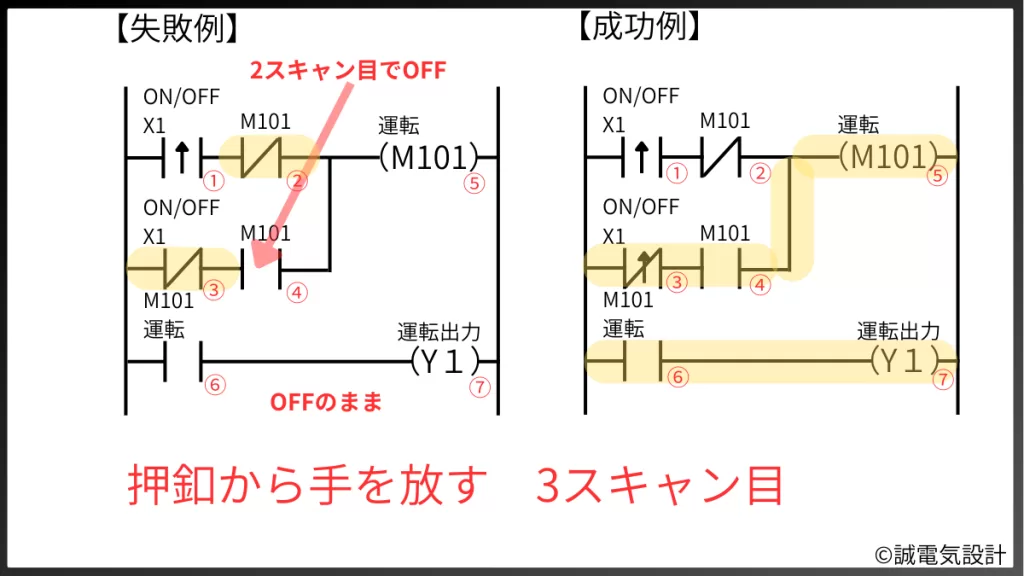

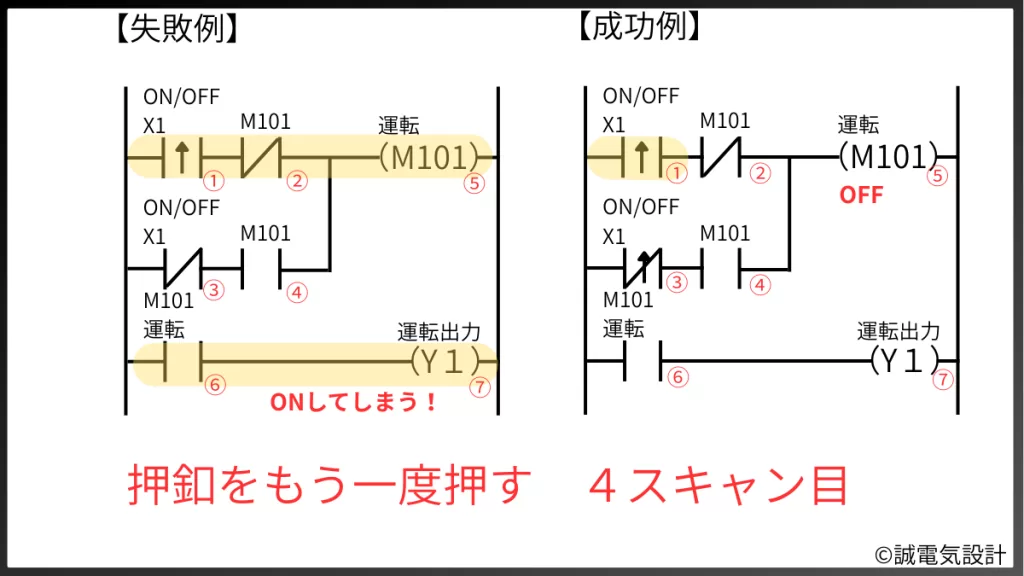

例えば、一つのボタンで運転と停止を交互に切り替える「トグル動作(ソフト的オルタネート)」を組もうとした場合、スキャン順序を意識しないと致命的なバグを生みます。次のような論理を、一つのスキャンサイクルの中に記述したと想定してください。入力 X1 (ハードモーメンタリ押釦)を押すことで、正しくオルタネート回路が動くでしょうか?失敗例と成功例を見比べながらみましょう。

答えはもちろん No です。順を追って解説しましょう。

最初に一段目の回路で「現在出力(M101)がOFFであり、かつボタン(X1)が押されたならば、出力をONにする」と記述されています。そして、二段目の回路で「現在出力(M101)がONであり、かつボタン(X1)が押されてないならば、出力をOFFにする」と記述されています。

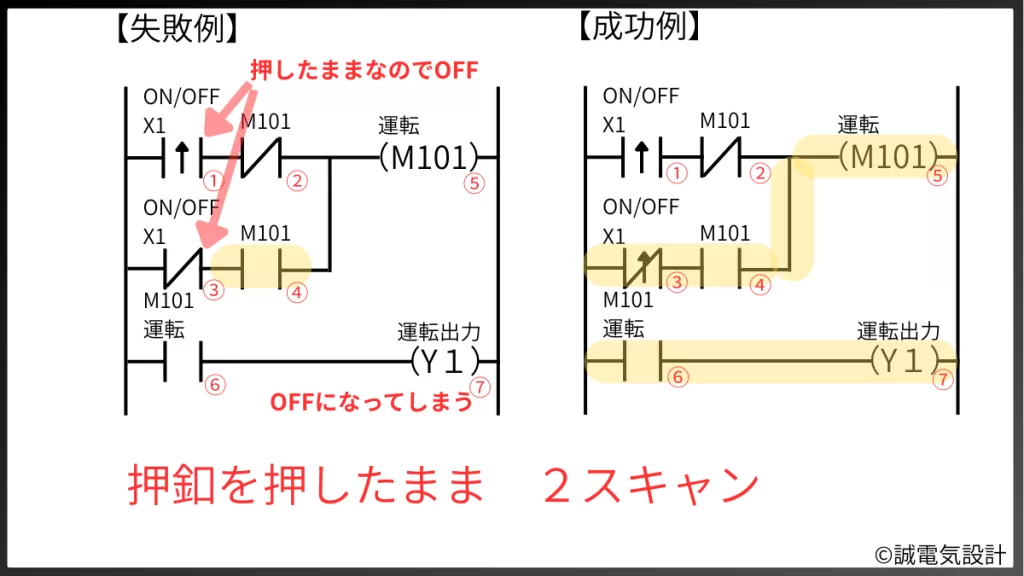

どちらも論理的には正しく見えますが、PLCは上から順に、左から順に右へ処理を行うため、上図の番号の通りにスキャンします。ボタンが押されたままだと瞬間、一段目の処理①と②によって「出力」が即座にONに書き換わります。しかし、2スキャン目の③は、失敗例の「パルス命令でない場合」にはOFFとなり、成功例の「パルス命令」ではONとなります。高速なスキャンの中で即座にOFFへと上書きされてしまうのです。実際、人間が釦を押して指を離すまでにはおそらく数十回のスキャンがお紺われています。一見論理的には正しくても、スキャンを理解しないことで正しく回路が動かないことは少なくありません。

この結果、出力用リレーは失敗例では目視できるレベルでは一瞬もONを維持できず、外部からは何も起きていないように見えます。これを回避するためには、成功例のように「立ち上がりパルス」専用の命令を活用しなければなりません。

スポンサーリンク

ハード回路でオルタネートの2パターン

制御設計の現場では、ソフトウェア(PLC)でロジックを組むのが主流ですが、小規模な装置や安全回路のハード構成において、リレーのみで「一度押すとON、もう一度押すとOFF」というオルタネート動作を実現することも実は少なくありません。ここでは、汎用的な「通常のリレー」を使った自己保持回路の応用と、専用の「キープリレー」を用いた構成の2パターンについて解説します。それぞれの特徴を理解し、制御に求められている機能に合わせて適切な方法を選択できるエンジニアを目指しましょう!

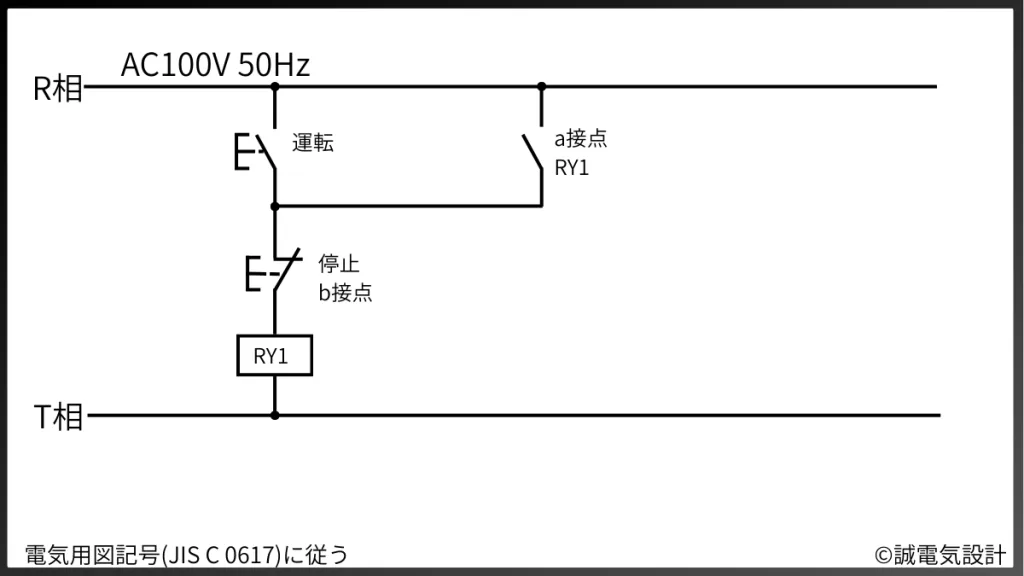

1. 通常のリレーによる「自己保持回路」での実現

通常のリレーを用いてオルタネート動作を実現する場合、基本となるのは「自己保持回路」の構築です。この方式では、ON用(例:運転)とOFF用(例:停止)の2つのモーメンタリスイッチを組み合わせるのが最も一般的かつ安全な設計とされています。実際に回路を見てみましょう。

回路の構成としては、まず電源線からOFF用のb接点スイッチ(常時閉)を通り、その先にON用のa接点スイッチ(常時開)とリレーのa接点(自己保持用)を並列につなぎます。ONボタンを一瞬押すとリレーのコイルが励磁され、同時に自分自身の接点によって回路が閉じ続けるため、指を離してもリレーはONの状態を維持します。これを解除するには、直列に配置されたOFFボタンを押して回路を物理的に遮断する必要があります。

この方式の最大の利点は、異常時や停電時の挙動が明確であることです。停電が発生して電気が遮断されると、リレーの自己保持は即座に解除されます。復電した際、スイッチが「ON」でロックされているわけではないため、勝手に装置が動き出す心配がありません。このように、通常のリレーによる自己保持は、産業界で「安全の基本」として重宝されています。ただし、一つのボタンでON/OFFを切り替えるにはさらに複雑な「フリップフロップ回路」を組む必要があり、部品点数が増えるという側面もあります。

補足:フリップフロップ回路

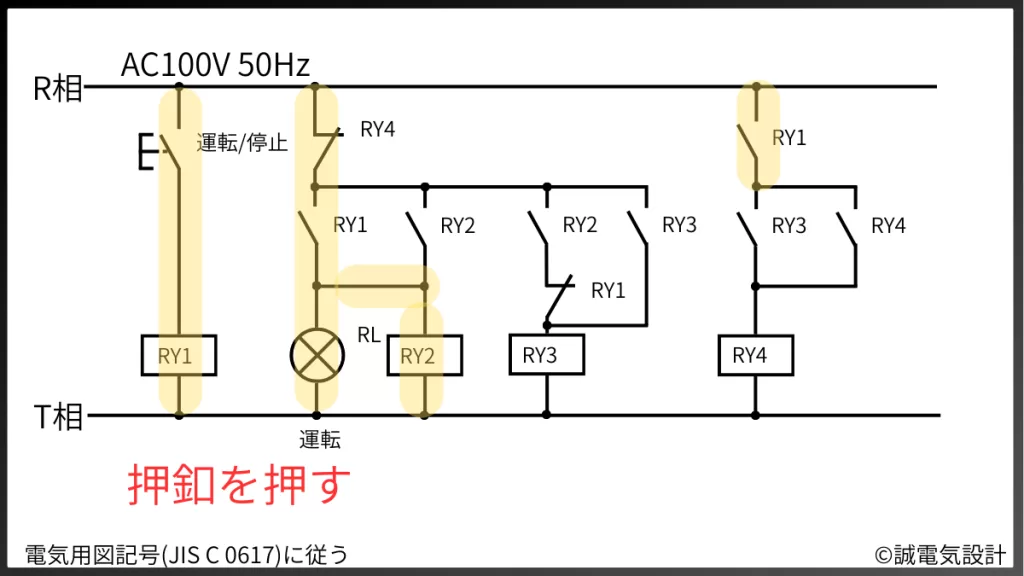

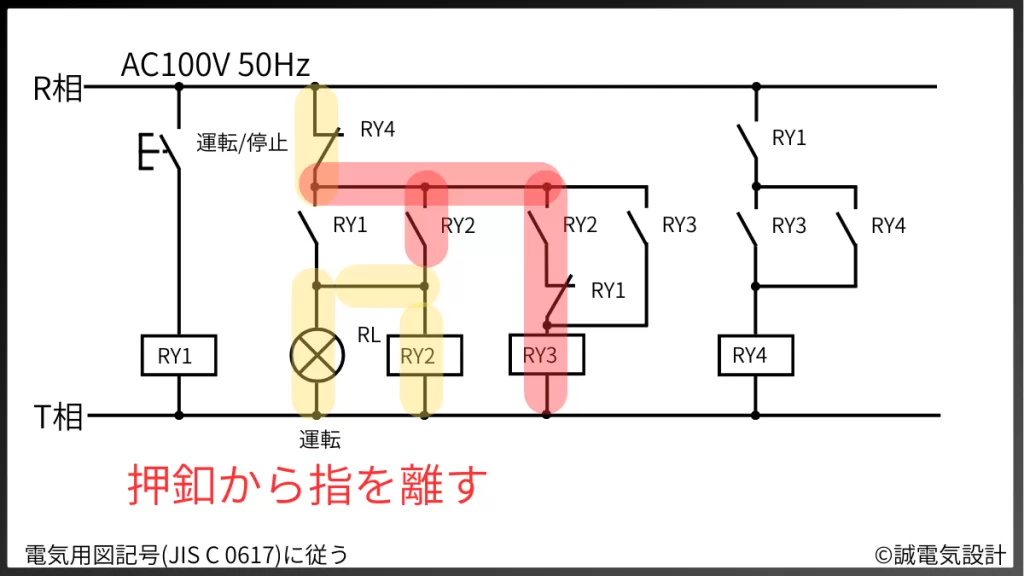

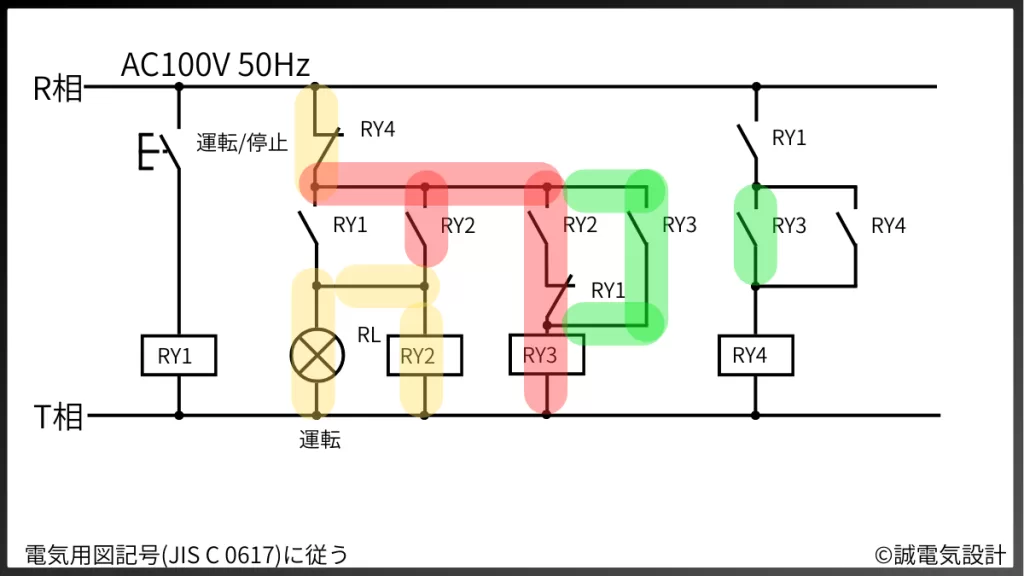

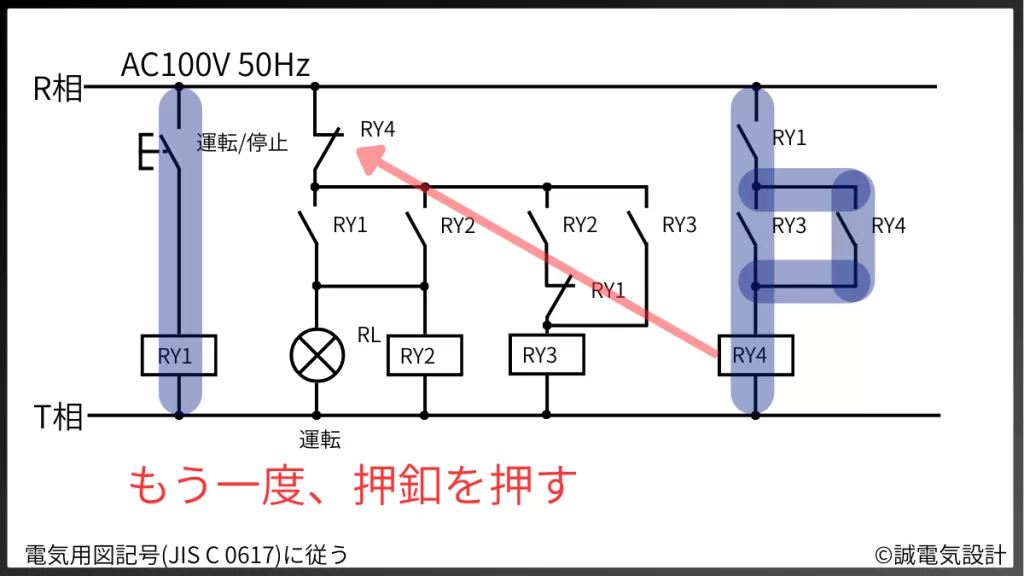

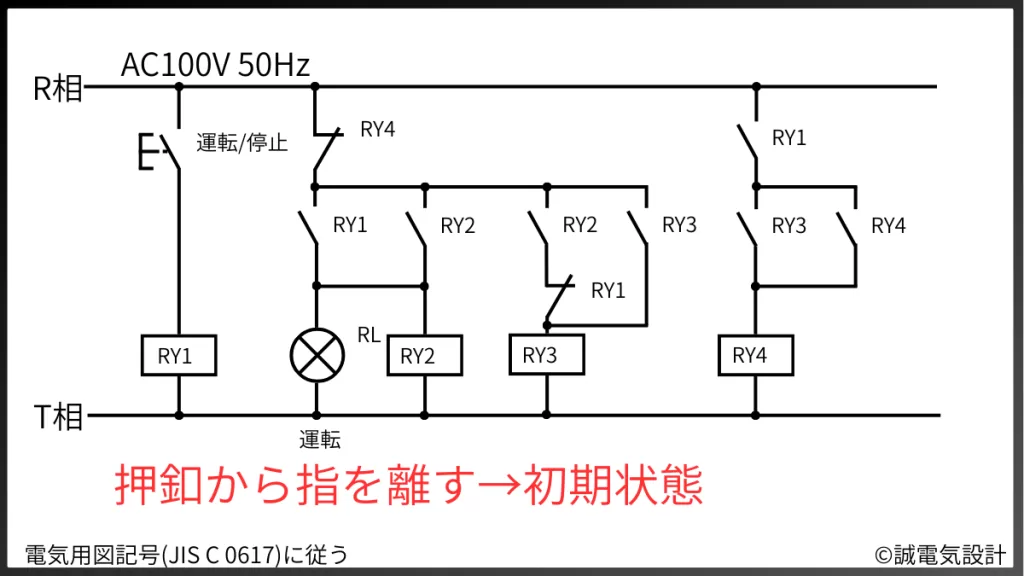

ハードウェアで、一つのモーメンタリボタンによってONとOFFを交互に切り替える「トグル動作」を実現するには、リレーを組み合わせた「フリップフロップ回路」を構築する必要があります。これは自己保持回路を応用し、現在の出力状態を「記憶」しながら、次の一押しでその状態を「反転」させる高度な論理回路です。

一般的な構成では、少なくとも4つのリレーを使用します。一つ目のリレーが現在の出力状態を保持し、二つ目のリレー(あるいは補助接点)が「ボタンが押された瞬間に、現在の状態とは逆の動作をさせる」ための準備を行います。具体的には、ボタンが押されたとき、出力がOFFであればON用の回路へ、出力がすでに対象の状態であればOFF用の回路へと信号を振り分ける「インターロック」を組み込みます。

この回路の最大のメリットは、ONボタンとOFFボタンを分ける必要がなく、パネル面(制御盤の盤面)の省スペース化できることです。しかし、プラント制御において大切なのは「分かりやすさ」です。一つのボタンで2つの操作をまとめてしまうことは、逆に分かりにくくなってしまうという大きな問題点があります。「今がON状態か、OFF状態かを確認」する工程が必然的に発生します。

また、ハードウェアでフリップフロップ回路を組むと配線が非常に複雑になり、使用するリレーの数も多くなるため、盤内スペースを圧迫する他、故障時の確認も面倒です。そのため、近年のプラント設計では、この論理(フリップフロップ)自体はPLC内のソフト処理に任せて、現場の入力は単純なモーメンタリボタンのみにするのが一般的です。

ハードウェアで組む場合は、リレーの動作タイミング(チャタリング)による誤作動を防ぐための、非常に繊細な設計が求められます。チャタリングとは少し違いますが、T係長はフリップフロップに近い回路をハードウェアで組んだ際、「瞬低からの復帰時に微妙なタイミングで意図しない動作となってしまう不具合が、『稀に発生する』」というなんとも露見しにくい不具合に出会ったことがあります。納入から3か月後ぐらいにお客様からのお問い合わせで発覚しました。この時は、新たにタイマー回路を追加することで対応しましたが、そもそもハードウェアのフリップフロップを避ける回路を選べば良かったのです。「シンプル・イズ・ベスト」ですね。

2. キープリレー(ラッチングリレー)を用いた実現

より省スペースかつ、少ない配線でオルタネート動作を実現したい場合に選ばれるのが「キープリレー(ラッチリレー)」です。このデバイスの最大の特徴は、一度与えられた信号による「状態」を、電気が切れた後も物理的または磁気的に保持し続ける点にあります。キープリレーには、主に「セットコイル」と「リセットコイル」の2つの状態を持ちます。セット側のモーメンタリボタンを一瞬押すと、リレーはON状態になり、その後は電力を消費することなくその状態を維持(キープ)します。元の状態に戻すには、リセット側のボタンから信号を送る必要があります。

通常のリレーと異なり、ON状態を維持するために常にコイルへ通電し続ける必要がないため、省エネ性能に優れ、コイルの発熱を抑えられるというメリットがあります。また、換気扇のように基本的に動作させておきたい負荷などは、瞬低からの復帰で人の操作を介さずに自動で運転を再開したい場合などでも使用できますね。

しかし、プラント設計においてキープリレーを採用する際には注意も必要です。電気が遮断されても状態を記憶しているため、停電復旧時に「停電前の状態」がそのまま再現されます。これが意図した挙動であれば非常に便利ですが、安全上の理由で「復電時は必ずOFFからスタートさせたい」という箇所には向きません。また、故障などの異常時からの復帰で勝手に回路が動作するような回路も危険です。そのような場合には、異常時にもリセットするような下図の回路が必要です。

このように、キープリレーは「状態の記憶」がメリットになる場面において、意図しない動作に留意しながら活用すれば、非常にスマートな解決策となります。t

役割分担の最適解:トリガーはモーメンタリ、状態はセレクタ

現代の制御設計では、ハードウェアとソフトウェアの役割を明確に切り分けることが重要です。プッシュボタン(モーメンタリ)は、ソフト側に「きっかけ」を与えるだけの存在に徹し、実際の維持や反転のロジックはソフト側が責任を持ちます。これにより、非常停止による強制リセットや、タッチパネルからの遠隔操作といった柔軟な制御が初めて可能になります。

一方で、セレクタスイッチによる物理的な保持(オルタネート)は、システム全体の「前提条件」を規定するために残されます。ソフトがどれほど進化しても、物理的なレバーの位置が示す「手動/自動」や「単独/連動」等という確実な事実は、現場作業者の安全を守る最後の砦となるからです。

スポンサーリンク

おわりに:安全と柔軟性を両立する設計のために

モーメンタリとオルタネート、それぞれの特性を正しく理解し、適材適所で使い分けることは、設計者の「安全に対する意識」を映し出す鏡のようなものです。単に「動けば良い」という視点だけでは、実務の現場で予期せぬトラブルを招きかねません。特に産業プラントにおいては、万が一の停電や非常停止が発生した際、システムがどのように振る舞うべきかを深く洞察する必要があります。

本稿で解説した通り、電源操作や運転指令にはモーメンタリを用い、ロジック側で保持を行うのが現代設計のスタンダードです。これにより、ハードウェアの物理的な制約に縛られることなく、柔軟で安全性の高いインターロックを構築することが可能になります。一方で、モード選択のように「システムの前提条件」を規定する操作には、あえて物理的な重みを持つセレクタスイッチを採用することで、オペレーターへの誤操作防止と視覚的な確信を提供します。

物理(ハード)は一瞬の意思を伝え、論理(ソフト)がその状態を適切に管理する。この役割分担の原則を徹底することが、トラブルに強く、誰が見ても分かりやすい「シンプル・イズ・ベスト」なシステムを支える礎となります。本記事が、皆様の現場におけるより安全で高度な制御設計の一助となれば幸いです。