はじめに:

電気回路を設計したり、工場の設備メンテナンスに携わったりする中で、私たち電気エンジニアが必ず目にするのが「リレー(補助継電器)」と「コンタクタ(電磁接触器)」です。どちらも電気のON/OFFをつかさどる「スイッチ」という点では共通していますが、その用途や性能を混同すると、重大な故障や火災などの事故を招く恐れがあります。

本記事では、一見すると複雑に見えるリレーとコンタクタの世界を、誰にでも分かりやすい「電磁石と接点」の基本原理から紐解いていきます。専門用語の羅列に終始するのではなく、現場で実際に起きているトラブル事例や、設計段階で注意すべき負荷カテゴリの選定基準、さらには過酷な環境下で機器を長持ちさせるための実務的なテクニックまでを網羅しました。PLCによるソフト制御が主流となった現代だからこそ、その命令を物理的な動きに変える「ハードウェア」の知識がエンジニアの価値を左右します。これから解説する内容を通じて、単なる部品としての知識を超えた、現場で通用する「生きた制御技術」をぜひ身につけてください。また、リレーに関するより具体的なトピックスは下記の記事をご覧ください。

魔法のスイッチ「コイル(電磁石)」が接点を動かす仕組み

まず、リレーやコンタクタを理解する上で、最も基本となる「動作原理」を整理しましょう。専門用語では難しいイメージがありますが、実は日常的な「スイッチ」の動作を電気に置き換えただけのシンプルな仕組みです。

電磁石:コイルの励磁

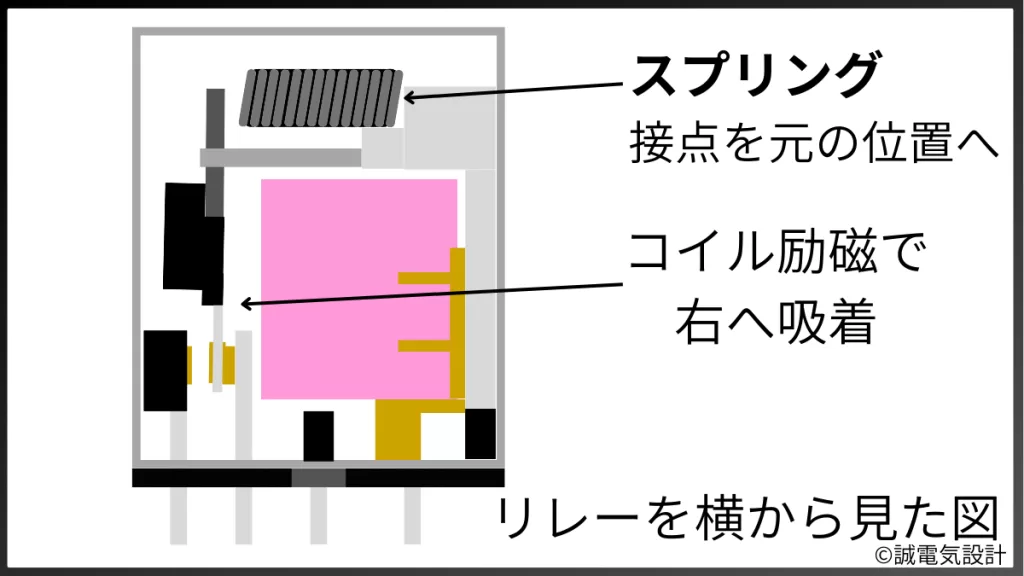

上図のように、リレー本体には、細い銅線を何重にも巻いた「コイル」が収められています。このコイルに電気を流す動作を「励磁(れいじ)」や「メーク」と呼ぶことがあります。面倒なので「ONする」と呼ぶ人もいます。好みの問題ですが、コイルは「励磁する」が最も標準的な呼び方ですね。

そして、コイルに電流が流れると、その周囲に磁力が発生し、鉄心を介してコイル自体が強力な磁石に変化します。これが、人間の指の代わりにスイッチとして働くコイル原理の正体です。電気が流れている間だけ磁石になり、電気を遮断すれば元のただの銅線に戻るというシンプルな現象が、自動制御の心臓部となります。

接点:電磁石によって動作する

磁石(コイル)の近くには、磁力に吸い寄せられる鉄の板(可動鉄片)があり、その先には電気が流れる通り道となる「接点」が配置されています。コイルが励磁されていない「OFF」の状態では、内部のバネの力によって、接点は離れています。しかし、コイルに電気が流れて「ON」の状態になると、強力な磁力によって鉄の板が「カチッ」と引き寄せられ、接点同士がピタッとくっつきます。この動作によって、電気の通り道ができたり(閉路)、逆に通り道が無くなったり(開路)し、電球が点灯/消灯したり、モータが運転/停止したりするのです。

スポンサーリンク

信号の振る舞いを決める「a接点」と「b接点」の使い分け

コイルが励磁されたときに接点がどう動くかには、大きく分けて二つのパターンが存在します。一つは、普段は離れていて、電気が流れたときだけくっつく「a接点(常時開接点)」です。これは私たちが日常で使うスイッチと同じ感覚で、ボタンを押せばランプが点く、という直感的な動作を担います。一方で、制御の世界で欠かせないのが、普段はくっついていて、電気が流れたときだけ離れる「b接点(常時閉接点)」の存在です。これは「命令があるときだけ道を閉ざす」という動きをするため、例えば「非常停止ボタンが押されたときに回路を遮断する」といった安全確保の用途や、特定の機器が動いている間は別の機器を動かさないようにする「インターロック回路」において極めて重要な役割を果たします。

これらa接点とb接点を組み合わせることで、電気回路に「条件」を持たせることが可能になります。例えば、リレーが一つしかない場合でも、その中にa接点とb接点の両方が備わっていれば、一つの信号で「Aのモータを止めると同時に、Bの警告灯を点灯させる」といった複雑な切り替え動作を瞬時に、かつ確実に行うことができます。このように、接点の形式を正しく選定することは、単に電気を通す・通さないというレベルを超えて、機械に「判断力」を与えるプロセスであるとも言えるでしょう。リレーが「情報の伝達役」と呼ばれるのは、この接点の組み合わせによって複雑なロジックを物理的に構築できるからに他なりません。

現代は多くのプラントではPLCのソフト制御で上述の内容を制御することが多いですが、ポンプやクレーンなどの電動機を動かすには、PLCからの出力でハードのリレーやコンタクタの接点を動かすことになりますので、私たち電気エンジニアは知らないままではいられませんね。

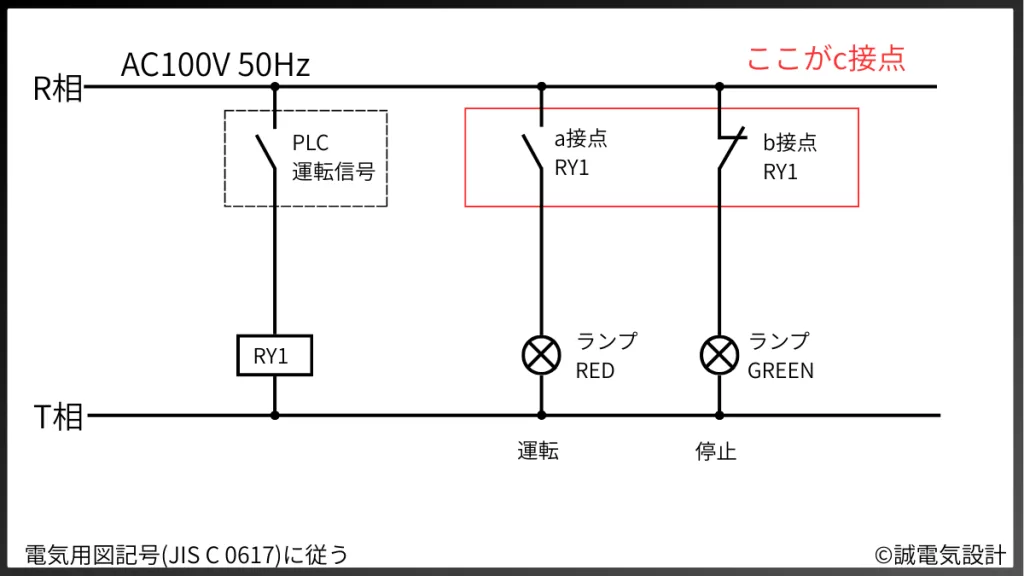

【補足】もう一歩先へ:c接点

a接点とb接点の両方の機能を一枚の可動鉄片に集約したのが、実務で最も頻繁に目にする「c接点(切換接点)」です。c接点は、一つの共通端子(コモン)を持ち、コイルが励磁されていないときはb接点側とつながり、励磁されると磁力で引き寄せられてa接点側へと通り道を切り替えます。例えば、下図のような運転/停止を一つの接点で表現することが出来ます。

この接点形式の最大の利点は、省配線化かつ省スペース化にあります。上述のようにリレーが1つで「停止」と「運転」の状態表示を切り替えたり、二つの異なる回路を排他的に制御したりすることが省配線で行えるようになります。先ほどの回路をa接点とb接点のみで作ろうとすると、最低でも4本の配線が必要ですが、c接点を用いれば3本でOKです。「たった1本?」と思われるかもしれませんが、一つの制御盤内にはざっとリレーが100個から200個、モノによってはそれ以上設置されることもあります。たった1本、されど1本です。小さな積み重ねが、大きなコスト削減に繋がるのです。

最後に、実際の現場で「リレーの接点が4c(よんしー)」などと表現されるのは、この切り替え機能がいくつ備わっているかを指しています。例えば、私たちおなじみのオムロンのリレーは MY2N や MY4N のような型式です。それぞれ 2c、4c 接点を保有することが示されています。どれだけの接点個数を使用するか、設計では現場での不具合対応用の予備も含めてしっかりと検討し、選定を行いましょう。

なぜわざわざ「電磁石」を介するのか

「自分で直接スイッチをパチパチ動かせばいいのではないか?」という疑問が湧くかもしれません。しかし、電磁石を使う最大のメリットは「小さな電気の力で、大きな電気を操れる」という点にあります。

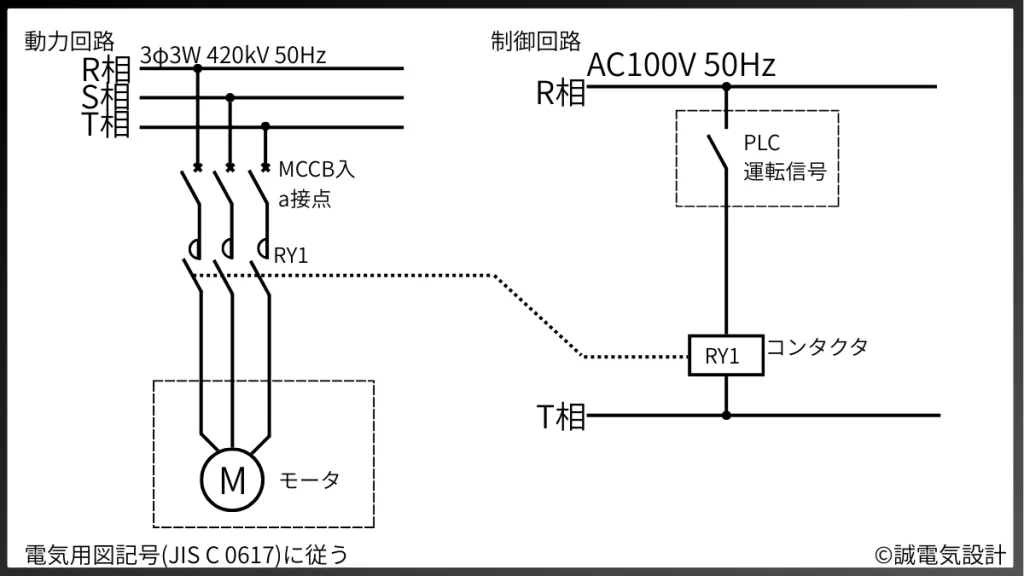

例えば、PLCに流せる電流は非常に弱い電気(DC24V/10mA程度)です。これを「命令」としてコイルに与え、電磁石を励磁させます。対して接点には数Aから数百Aが流せるような構造にしておけば、PLCを破壊してしまうような高電圧・大電流の動力回路を安全に操作できるようになるのです。別の言い方をすれば、電磁石と接点の仕組みは、励磁させる回路(通称、「制御回路」)と動力回路とを電気的に切り離す(絶縁する)重要な役割を担っているのです。

リレーとコンタクタの決定的な違い

ここまで、電磁石と接点の関係を理解していただけたと思います。基本的な原理は同じですが、リレーとコンタクタには明確な「役割分担」があります。この違いを理解することが、適切な選定の第一歩です。

リレーは「情報の伝達役」

リレー(補助継電器)は、主に「制御信号」を扱うことを得意としています。 センサーからの信号を受け取って別の回路へ伝えたり、シーケンス回路の中で「A条件とB条件が揃ったらONにする」といったロジック(論理)を組み立てるために使われます。そのため、一度に多くの信号を分配できるよう、4c と使える回路数が多く備わっているモデルが一般的です。ただし、扱う電流は数アンペア程度までと、それほど大きくありません。定格電流を超える電流を流してしまうと、接点が溶着してコイルが励磁されていないにも関わらずa接点が回路しない不具合が起きてしまいます。

コンタクタは「力の実行役」

コンタクタ(電磁接触器)は、主に「動力(パワー)」を扱うために設計されています。 モータ、ヒータ、大型の照明設備など、多くの電流を必要とする負荷を直接動かすのが役割です。リレーに比べて接点の一つ一つが非常に大きく頑丈に作られており、数十アンペアから数百アンペアという大電流が流れても耐えられるようになっています。また、コンタクタには大きな電流を遮断する際に発生する「アーク(火花)」を素早く消し止めるための「消弧室(しょうこしつ)」という構造が備わっているのも特徴です。

スポンサーリンク

専門的な選定基準「負荷カテゴリ」を理解する

ここからは、より実務に近い「選定のルール」について掘り下げていきます。単に「電流が10Aだから、10A対応のリレーでいい」という考え方は非常に危険です。突入時に大きな電流が流れることは良く知られていますが、電気は遮断時(接点が開路する時)にも大きな逆起電圧が発生して電流が流れることに注意しなければなりません。

T係長は次のような事例に出会ったことがあります。小さな電磁弁で定格電流が2A(AC100V)ぐらいだったと記憶しています。現地納入後ほどなくして接点不良の報告が上がってきました。図面を確認してみると、主回路で組むようなものではないので定格電流3AであるMY4Nをコンタクタの代わりに使用していました。これが原因だとすぐに分かりました。リレーをコンタクタに変え、対応は完了です。実際には、コンタクタ相当の「電磁継電器」なるものが三菱電機から販売されており、そちらを使用しました。

AC-1とAC-3の違い

JISやIEC規格では、どのような負荷を動かすかに応じて「使用カテゴリー」を定めています。まず、AC-1は、ヒータや白熱電球などの抵抗負荷を指します。抵抗負荷は突入電流が無く、スイッチを入れた瞬間の電流と、安定して流れる電流に大きな差がないため、接点への負担は比較的軽いです。

これに対して、現場で最も頻繁に扱われるのがAC-3(かご形誘導電動機)です。モータは、静止状態から動き出す瞬間に、普段の6倍から12倍もの大きな「始動電流(突入電流)」が流れます。この巨大な電流に耐えられる性能を持っていなければ、たとえ定格電流内であっても、接点が瞬時に焼き付いてしまいます。先ほど紹介した事例はまさしくこの状態でした。

直流(DC)制御の落とし穴

さらに高度な注意が必要なのが、直流(DC)回路の開閉です。 交流(AC)は電圧の波が常にプラスとマイナスを行き来し、1秒間に何度も「ゼロ」になる瞬間があるため、火花(アーク)が自然に消えやすい性質があります。 これに対して、直流は常に一定の電圧がかかり続けるため、一度発生した火花が糸を引くように伸び、接点が離れても電気が流れ続けてしまうことがあります。

直流専用のコンタクタには、アークを磁石の力で外側に跳ね飛ばして引きちぎる「磁気吹き消し」といった特殊な機構が組み込まれています。DC回路をAC用の部品で代用するのは、火災の原因となるため絶対に避けてください。

現場での使い分けとシステムの長寿命化

実際の制御盤の中では、リレーとコンタクタは密接に連携しています。標準的な設計パターンとして、PLC(プログラマブル・ロジック・コントローラ)という計算機が「リレー」に命令を出し、そのリレーが「コンタクタ」の大きなコイルを動かし、最終的にコンタクタが「モーター」を回す、という多段構成が取られます。

なぜこのような面倒なことをするのでしょうか。その理由は、メンテナンスコストとノイズ対策にあります。コンタクタは大電流を扱うため、どうしても寿命がリレーより短くなりがちです。また、コンタクタのコイル自体も大きな電流を必要とするため、PLCから直接動かそうとするとPLC側の出力ユニットが壊れてしまうリスクがあります。安価なリレーを「クッション」として間に挟むことで、高価なPLCを守り、かつ故障箇所の特定を容易にしているのです。

また、装置を長持ちさせるためには、コイルをOFFにした瞬間に発生する「逆起電力」への対策も欠かせません。コイルの電磁石を解く際、それまで蓄えられていたエネルギーが一気に逆流し、数千ボルトもの高電圧ノイズとなって回路を襲います。これを「サージ」と呼びます。このサージを防ぐために、ダイオードや抵抗を組み合わせたサージキラーをコイルと並列に取り付けることが、実務では常識となっています。オムロン製のリレー(MYシリーズ)は「-D」のある製品としてサージ抑制対応とします。三菱製のコンタクタ(MS-Tシリーズ)は「UT-ST」のサージ吸収ユニットを外部取付します。こうした細かな配慮の積み重ねが、何年も故障せずに動き続ける信頼性の高いシステムを生み出すのです。

また、接点の寿命を最大限に引き出すためには、まず選定段階で徹底的に「余裕」を持たせることが鉄則となります。例えばモータ負荷を制御する場合、カタログに記載された最大定格電流に対して、あえて一段上の容量を持つコンタクタを選定することが推奨されます(コストとの相談ですが)。これにより、激しい突入電流による接点表面の荒れを最小限に抑え、熱による劣化を劇的に遅らせることが可能になります。

さらに、物理的な設置環境の整備も欠かせません。粉塵が舞うような工場内や湿度の高い環境では、微細な塵や水分が接点表面に付着し、目に見えない「接触不良」の種を蒔きます。このような過酷な環境では、透明な樹脂カバーで覆われたタイプや、内部を不活性ガスで封入した密封型のリレーを選択することで、外部からの汚染を物理的に遮断することが求められます。

異常の予兆と故障発生時の見極め方

どれほど完璧な設計を施しても、接点は消耗品である以上、いつかは寿命が訪れます。電気的には10万回程度です。通常であれば制御盤の一般的な寿命を考慮しても30年ぐらいは問題なく動作するはずです。その前提はあるものの、異常をいち早く察知するためには、定期的な目視点検と動作確認が不可欠です。まず確認すべきは、リレーの場合には透明ケース越しに見える接点の色と質感です。正常な接点は銀白色の輝きを保っていますが、寿命が近づくと火花による加熱で表面が黒ずんだり、クレーター状に凹凸が目立ったりするようになります。また、コンタクタの場合には動作時に「ジジジ」という異常な唸り音が発生している場合は、磁気回路の汚れや接点の密着不足を疑わなければなりません。

万が一、機器が停止しなくなったという最悪のケースでは、接点が熱で溶けてくっついてしまう「溶着」が発生している可能性が高いです。一方で、コイルには電気が来ているのに接点が閉じない、あるいは閉じていても電気が通らないという場合は、接点表面に酸化被膜や異物が形成される「接触不良」が考えられます。これらの異常が発生した際は、分解して接点磨きなどの一時凌ぎではなく、装置全体の信頼性を維持するために本体を新品に交換するのが、現場における最も安全で確実な判断となります。

スポンサーリンク

おわりに:エンジニアに求められる「接点」への眼差し

リレーとコンタクタの違いから、過酷な負荷カテゴリへの対応、そして現場でのメンテナンスに至るまで詳しく見てきましたが、いかがでしたでしょうか。私たちが普段、PLCの画面上でプログラムを組んでいるとき、その先にある「物理的な接点」がどれほど過酷な火花(アーク)と戦い、どれほど精密な磁力のバランスで動いているかを想像することは、エンジニアとしての感性を磨くことに他なりません。理屈の上では「単なるスイッチ」であっても、実際には温度や湿度、電圧の変動、そして接続される負荷の特性といった無数の変数にさらされながら、私たちの生活を支える機械を動かし続けているのです。

最後にお伝えしたいのは、優れた設計とは「ただ動くものを作る」ことではなく、数年後、数十年後のトラブルまでを見越して「余裕」を設計に組み込むことであるという点です。今回ご紹介したサージ対策や、定格より一段上の容量選定といった工夫は、一見すると過剰なコストに見えるかもしれません。しかし、予期せぬ故障による損失を防ぎ、現場の安全を守るという観点に立てば、これほど費用対効果の高い投資はないはずです。この記事が、皆さんの設計やメンテナンスの現場において、より確かな判断を下すための指針となれば幸いです。もし実際の現場で、原因不明の接点不良や特殊な環境下での選定に迷った際は、基本に立ち返りましょう。

自己保持回路などのより実践的な回路の組み方について知りたい方は下記の記事も合わせてご覧ください。