はじめに

「【必読】リレーとコンタクタの違いは?仕組み・選定・使い分けを徹底解説【徹底解説】」の記事では、制御の要となる「補助リレー」と、主回路を動かす「電磁接触器」の違いについて詳しく解説しました。それぞれの特性を理解した皆さんが、次に挑むべきステップが「自己保持回路」の設計と実装です。この自己保持回路は、シーケンス制御における最も基本的で、かつ最も重要な論理回路です。現場で必ず出会います。

単純に一度ボタンを押せば、指を離しても動作を継続させるこの仕組みは、あらゆる自動制御の土台となっています。しかし、単に「動けばいい」という考えで回路を組んだり、保守をしてまったりすると、思わぬ事故や故障を招くリスクが潜んでいます。

本記事では、電気制御に必要な機器の基礎を理解した上で、シーケンス制御の心臓部である「自己保持回路」について深掘りします。単に動くだけの回路ではなく、プロの現場で求められる「停止優先回路」の意義や、インターロックとしての「運転条件」の組み込み方、そしてトラブルを未然に防ぐ配線のコツまでを、実務レベルで網羅的に解説していきます。この記事を読むことで、単に回路の動きが分かるだけではなく、どのような点に注意して設計や保守をすればよいかまで詳しく知ることが出来ます。

もし、補助継電器(リレー)と電磁接触器(コンタクタ)の物理的な違いや使い分けについて確認したい方は、まずは以下の記事を先にお読みいただけると良いかと思います。

そもそも「自己保持回路」って何?

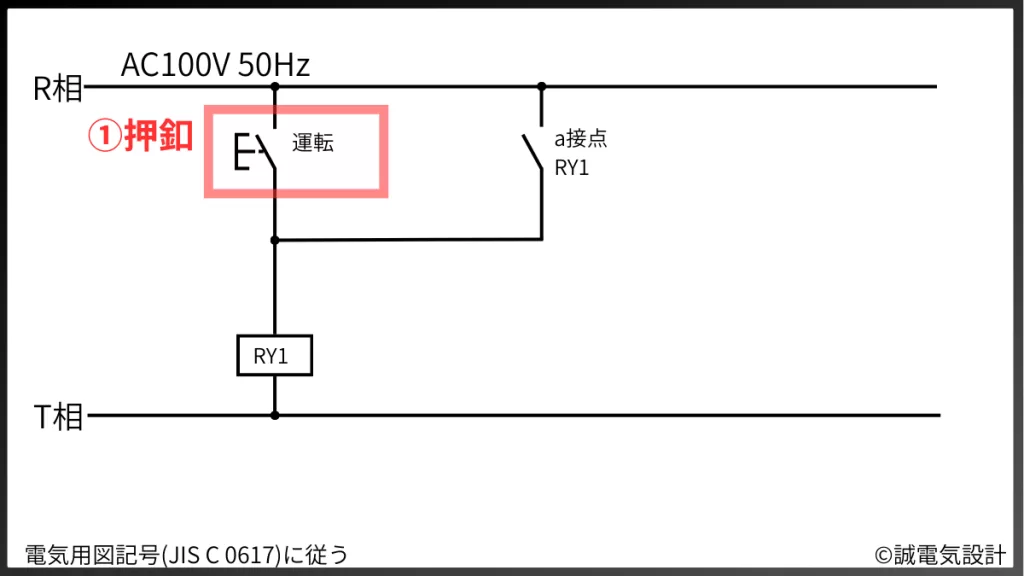

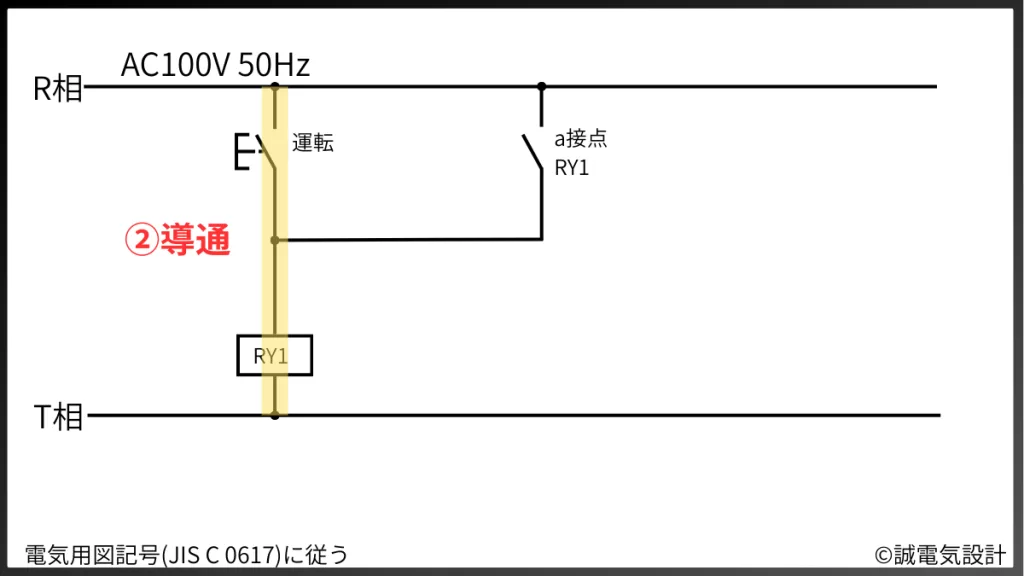

自己保持回路とは、一度入力された「起動」の信号を、その後の入力が途切れても維持し続けるための論理回路のことです。通常、押しボタンスイッチなどは指で押している間だけ電気が流れますが、これでは機械を動かし続けるために人間がずっとボタンを押し続けなければなりません。この問題を解決し、動作状態を「記憶」させるのが自己保持回路の役割です。

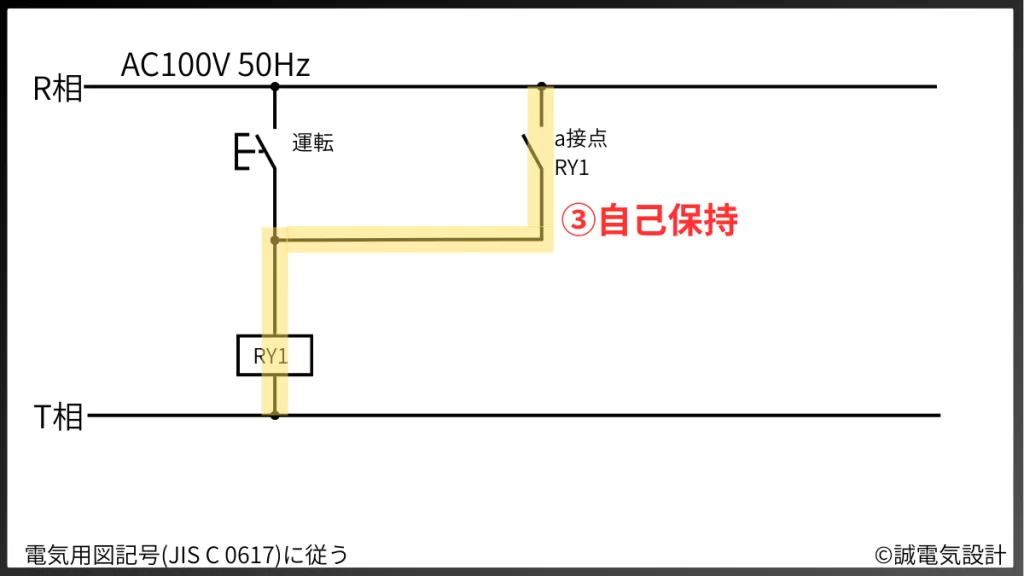

具体的な仕組みとしては、補助継電器(リレー)や電磁接触器(コンタクタ)が動作した際に、自分自身の「a接点」を起動ボタンと並列に繋ぎ込むことで、電気の通り道を自ら確保します。これにより、ボタンから指を離して物理的な接点が離れたとしても、リレー自身の接点を経由して電気が流れ続け、動作が継続されるようになります。

この回路はシーケンス制御における最も基本的な要素であり、あらゆる自動制御装置の土台となっています。この「一度の状態を保持する」というシンプルな機能があるからこそ、私たちはボタンを一度押すだけで、複雑な機械を安全かつ継続的に運転させることができるのです。まさに、電気制御における「記憶の第一歩」と呼べる重要な回路です。

停止優先回路の設計思想と圧倒的なメリット

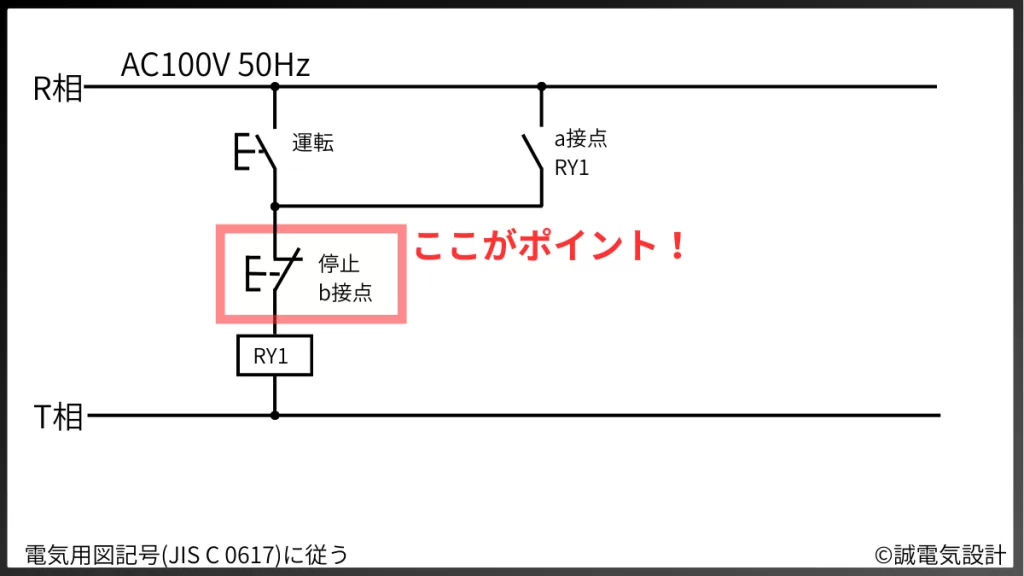

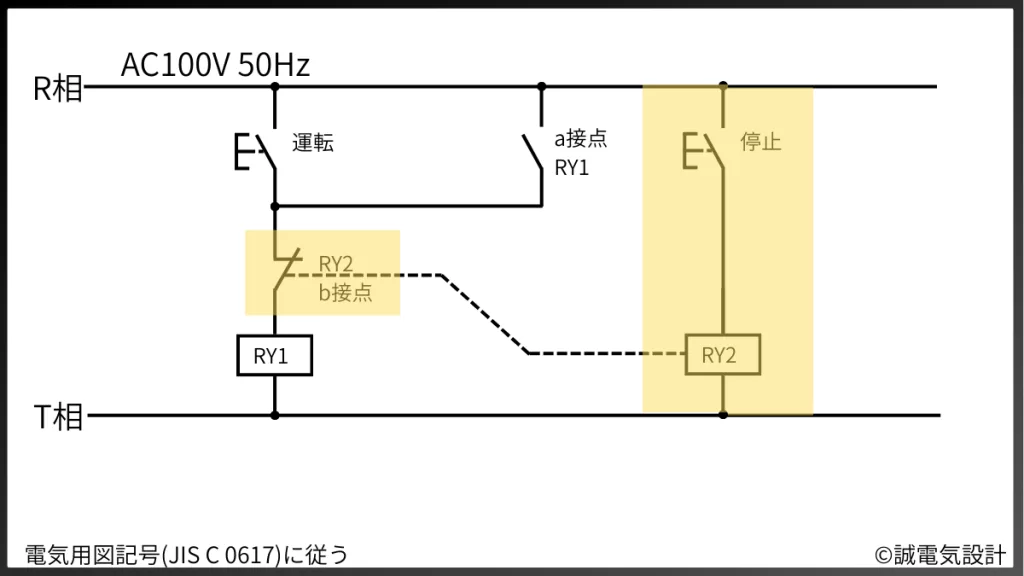

「停止優先回路」とは、回路の根本に停止ボタン(b接点)を配置した構成を指します。この設計の最大の特徴は、起動ボタンと停止ボタンが同時に押された場合、どのような状況下でも必ず「停止」の状態が維持される点にあります。

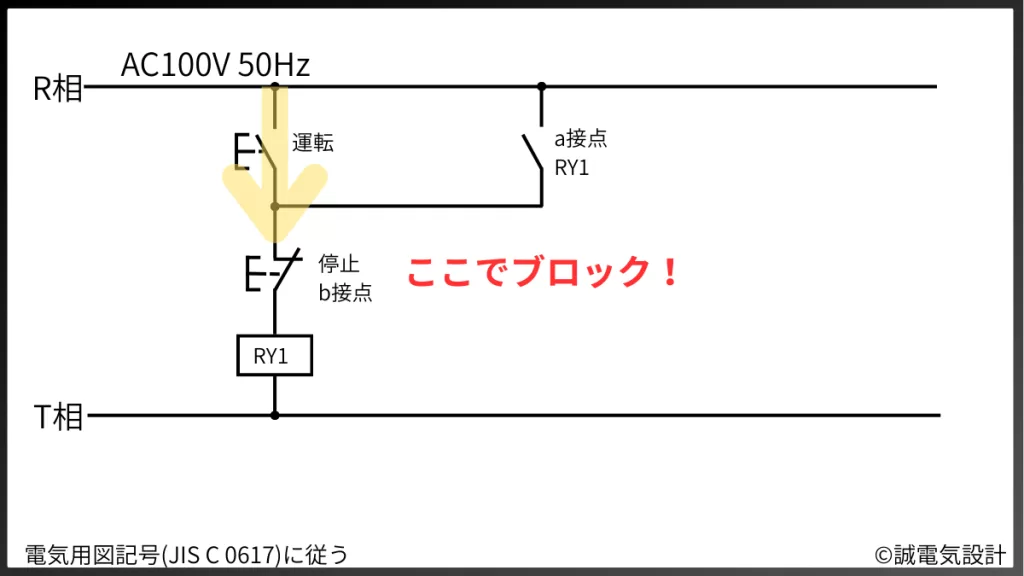

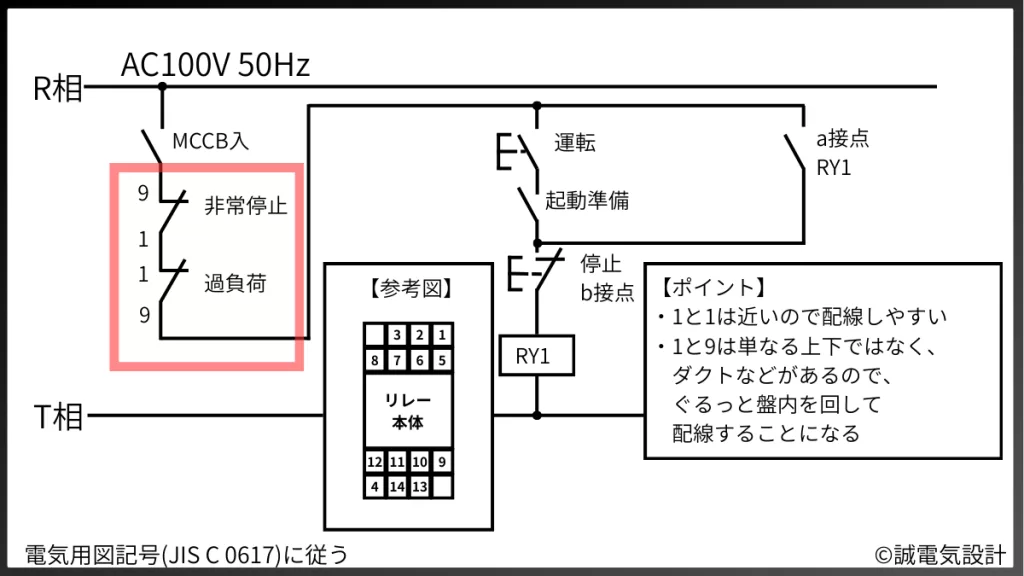

具体的な配線順序としては、まず電源から停止ボタンを通り、その後に始動ボタンと自己保持用のa接点が並列に繋がる形をとります。停止ボタンが押されている間は、後段の起動ボタンへ電気が供給される経路が物理的に遮断されるため、論理的に「停止」が最優先されます。この優先順位の明確さが、私たちが関わるプラント、現場での誤作動を防ぐための基本ルールです。

安全設計の基本は「フェールセーフ」

安全設計の基本は「フェールセーフ」です。フェールセーフとは、装置の部品が故障したり、予期せぬ外部要因が発生したりした際に、システムが常に「安全な側(通常は停止側)」へと導かれるように設計する思想のことです。自己保持回路において停止優先を採用し、かつb接点(常時閉接点)を停止ボタンに用いることは、このフェールセーフを具現化する上で極めて大きな意義を持っています。

もしこれが「停止優先」になっていなかったり、停止ボタンにa接点(押した時に通電する接点)を用いたりしていた場合、停止を受けるリレーの故障が起きると「停止ボタンを押しても反応しない」という極めて危険な状態に陥ります。機械を制御不能なまま動かし続けるリスクを排除し、故障という不測の事態においてtも人命や設備を守り抜くために、停止優先回路は設計者が守るべき最低限の安全基準であると言えるのです。

動作の確定性による誤作動防止

実務においては、起動ボタンと停止ボタンが同時に押されるケースも想定しなければなりません。停止優先回路では、両方のボタンが押された場合、下図中の停止ボタンが開いているため、どのような状況下でも「停止」が優先されます。この動作の優先順位が明確であることは、現場での予期せぬトラブルを防ぎ、オペレータの安全を確保する上で極めて重要な意味を持ちます。

稀に停止をb接点で構成するようなことT係長は見たことがあります。ここでは論点がズレるので割愛しますが、操作場所が複数ある場合などに、配線がかなり省力化できるため、「意外と理に適っているなあ」と思った記憶がります。とは言え、T係長が出会うのはまだまだ「停止(b接点)」で組んでいることが多い印象です。

スポンサーリンク

信頼性を高めるインターロックと運転条件の組み込み方

自己保持回路は、単に「ボタンを押せば動く」だけでは不十分です。実際の現場では、安全カバーが閉まっているか、油圧が規定値に達しているか、前工程が完了しているかといった、さまざまな「運転条件」をクリアしている必要があります。

また、事故や故障を防ぐために「特定の条件下で動作を強制的に禁止する仕組み」である「インターロック」を組むのが一般的です。高圧受電設備を例に挙げれば、断路器(DS)は「受電遮断器が切」でなければ入れることはできませんね。

インターロックと運転条件を配置するべき場所

停止優先回路において、これらの運転条件(インターロック)をどこに配置するかは、設計者の腕の見せ所です。展開接続図でもラダーの場合でも、一般的には、停止ボタンの直前、かつ起動ボタンと自己保持接点の「前」にまとめて配置することが多いです。条件をまとめて配置することで、何十ページにも渡る展開接続図やラダー回路が読みやすくなり、保守管理が楽になります。また、運転条件となるリレーは同じような場所に設置されていることが多く、配線もまとまるため、配線作業も行いやすくなります。

補足:起動条件と運転条件の使い分け

電気設計初学者がここで混同しやすいのが「起動条件」と「運転条件」です。かつてT係長もこの業界に入ったばかりの頃、ちんぷんかんぷんで話がうまく伝達できずに困った苦い記憶があります。「起動条件」は、運転前に成立しておかねばなりません。運転後に不成立になっても問題ありません。一方で、運転中ずっと維持されなければならない条件を「運転条件」と言います。

例えば、コンベアの起動条件に「ホッパ満杯予告」、運転条件に「ホッパ満杯」があるとします。コンベアが停止しており、ホッパ満杯でない状態でコンベアを運転させた場合を考えます。コンベア運転でホッパにどんどん搬送物が送り込まれます。運転を続けて、自然に「ホッパ満杯予告」になったとしても、コンベアの運転は継続されます。安全上も止める必要性が低いことはお分かりいただけると思います。「ホッパ満杯」になった段階でコンベアが停止すれば十分ということです。

しかし、起動させる段階で既に「ホッパ満杯予告」が出ているのはどうでしょうか。運転した後すぐに満杯になる可能性があります。それによってコンベアは停止してしまいます。大きな電動機を不用意に運転したり停止したりするのは設備に負荷がかかりますので、あまり好ましくありません。そこで、このような場合にはコンベアを「起動させない」、「ホッパを空にしてから運転させる」という運用をするのです。

外部機器との連携における論理の統一

PLC(プログラマブルロジックコントローラ)を使用する場合でも、ここまでの考え方は変わりません。ハードウェアで組むリレー回路と、ソフトウェアで組むラダー図の論理を一致させることで、メンテナンス時の混乱を防ぐことができます。稀に運転条件や起動条件などの全ての回路をソフトウェア回路構築する場合もありますが、機器の安全を確保するための条件はソフトウェアだけではなく、ハードウェアで組むリレー開路にも入れておいた方が良いです。

例えば、「非常停止ボタン」の接点をPLCに取り込み、ソフトウェアのみで回路を組んだ場合、よくある微小負荷接点の問題で正しく入力信号が取れず、停止できなくなってしまうことが考えられます。一秒でも早く止めるべきなのに機器が停止できない状態が出来てしまいます。これは非常に危険です。ハードウェアのリレー回路で組んでおけば上記のような事例は回避できます。

もちろん、ハードウェアのリレー回路で組んでいた場合、条件が変更になった場合には配線の変更や新たなリレーの設置が必要になるなど、工数がかさみます。しかし、安全を最優先で考えた場合、最後に信頼できるのはハードウェア回路であることを私たち電気設備に関わる設計者は忘れてはなりません。

スポンサーリンク

実務で差がつく配線作業と端子管理テクニック

図面上で正しい回路が描けても、実際の盤内配線でミスをすれば装置は動きません。リレーやコンタクタの物理的な端子構成の理解を、どう実務に活かすかを解説します。

端子番号の割り振りと一貫性の保持

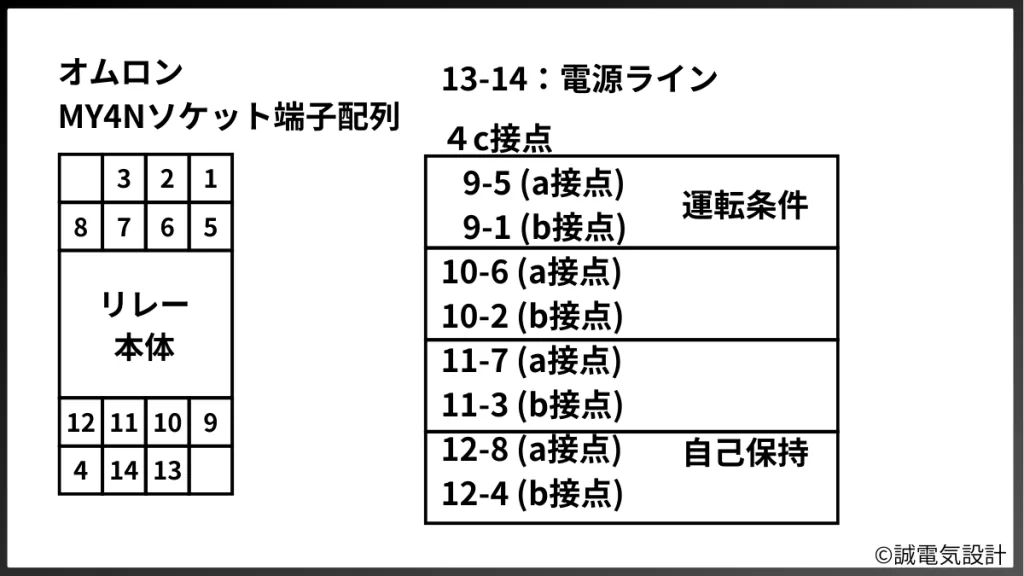

配線ミスを撲滅するための最も有効な手段は、「使用する接点を出来る限り統一する」ことです。回路図にリレーの端子番号がちゃんと記載されていることは前提とします。例えば、オムロンMY4Nを使用する場合を考えて見ましょう。運転条件や起動条件には 9-1(b接点) を使用し、自己保持用には 12-8(a接点) を使用することにする、などです。使う接点が機能によって統一されていれば、配線ミスも減り、作業効率もアップします。

配線の取り回しと渡り線の作法

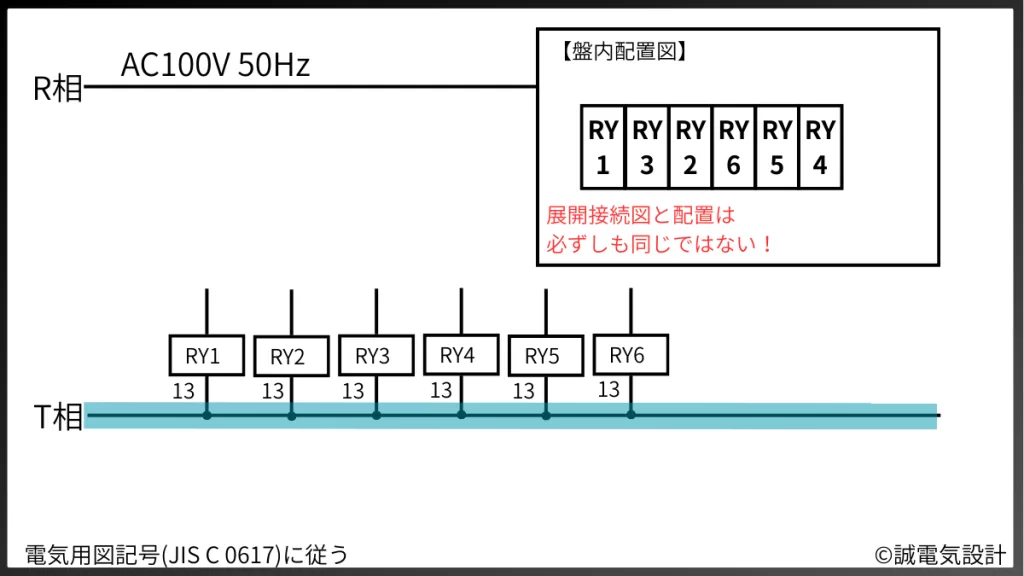

自己保持回路を組む際、複数の接点に電源を供給するための「共通線(コモン配線)」が発生します。この配線を適当に行うと、盤内がスパゲッティ状態になり、後日のトラブルシューティングが困難になります。この渡り線を最短で、かつ整然と配置するためには、リレーの配置位置から逆算した配線ルートの設計が必要です。下図の例では、コモンライン(T相)はRY1→3→2→6→5→4の13番端子を順に繋ぐのが最も効率の良い配線です。

また、リレーの接点どうしを繋ぐような配線では、端子番号を 9-1、1-9、… のように工夫することで、最短距離で配線することが可能になるのです。このような設計を実現するには、私たちはよく使用するリレーの接点配置を理解しておかなければなりませんね。もちろん、配線の両端に正しい線番のマークチューブがつけられていることは大前提です。現場ではたまに手書きのマッキーで書き足したようなマークチューブも見受けられますが、経年によりかすれて見えなくなってしまうことは少なくありませんので、絶対にやめましょう。決められた仕様を守らずに盤内を弄るのはトラブルシューティングを長引かせる悪手以外の何物でもありません。

| 確認項目 | チェックすべきポイント | 期待される効果 |

| 端子番号の照合 | 図面と現物の端子番号が一致しているか | 誤配線による部品破損の防止 |

| 接点種別の確認 | a接点とb接点を逆に取り付けていないか | 意図しない動作の防止 |

| ネジの締め付け | 圧着端子が緩んでいないか | 振動による接触不良や火災の防止 |

| マークチューブの整合 | 両端の線番が正しく打たれているか | メンテナンス時間の短縮 |

自己保持回路のトラブルシューティングと保守点検

チャタリングの発生原因と対策

スイッチを押した際にリレーが細かく振動するチャタリングは、自己保持回路だけに限定せず、現場でよく見られるトラブルの一つです。原因としては、入力信号の接触不良や、電源電圧の不足が考えられます。また、コンタクタを直接小さな電流のPLC出力で駆動しようとした場合、投入時の突入電流で電圧がドロップし、自己保持が不安定になることがあります。この場合は、リレーを介してコンタクタをONさせる回路構成に見直す必要があります。

接点の溶着と寿命の管理

電磁接触器(コンタクタ)の主接点ほどではありませんが、自己保持に使用する補助接点も火花(アーク)によって摩耗します。特に頻繁にON/OFFを繰り返す回路では、接点がくっついて離れなくなる「溶着」が発生し、停止ボタンを押しても止まらないという極めて危険な状態になることがあります。これを防ぐためには、サージキラー(CR回路)をコイルと並列に挿入し、接点にかかる負荷を軽減することが推奨されます。また、先述した停止をb接点で構築する回路を採用し、コンタクタの補助接点への負担を避けることも一案です。負担がかかりやすい「停止」リレーのみを交換するような保守運用も考えられます。単なるリレーはプラグインタイプですので、ソケットの配線の取り外しをせずに、本体交換が手軽に行える保守上のメリットがあります。

スポンサーリンク

おわりに

自己保持回路は、電気制御の入り口でありながら、設計者の「安全に対する思想」が如実に表れる奥の深い世界です。今回解説した「停止優先」の徹底や、フェールセーフに基づく「起動条件や運転条件」の使い分けは、単に機械を動かすためだけの知識ではありません。それは、現場で働く人々の命を守り、設備の信頼性を担保するための「エンジニアとしての矜持」そのものです。

まずは、身近なリレーを使って「停止優先」の回路を実際に組んでみてください。指を離してもランプが灯り続け、停止条件が一つでも崩れた瞬間に確実に消灯する。この一連の動きを実機で確認することで、図面上の論理が血の通った技術へと変わるはずです。

コンタクタやリレーなどの「部品の基礎知識」と、今回の「回路の設計思想」。この両輪が揃うことで、トラブルに強く、保守のしやすい「プロの仕事」ができるようになります。シーケンス制御の世界は、ここからインターロックの応用や、PLCによる高度な自動制御へと無限に広がっています。基本を大切に、一歩ずつ着実にステップアップしていきましょう。あなたの設計した回路が、現場の安全と効率を支える大きな力になることを願っています。